- Загальне призначення та види верстатів

- Заходи безпеки під час роботи

- Необхідність на виробництві та в побуті

- Виготовлення шліфстанка своїми руками

Всі матеріали в будь-якому виробництві, крім виготовлення, вимагають ще додаткової і фінішної обробки. Яскравими прикладами таких обробок можна назвати шліфування й полірування вироби. Ці два види механічного впливу на поверхню деталі, доводять її зовнішній вигляд до досконалості. Проте всім відомо, щоб виконати ці операції руками, піде багато часу і сил, та й рівномірність обробки може забезпечити хіба що дуже досвідчений майстер. Для полегшення такого роду робіт, людина придумала собі в допомогу різні пристосування і механізми. Про деякі з них і піде мова далі.

Всі матеріали в будь-якому виробництві, крім виготовлення, вимагають ще додаткової і фінішної обробки. Яскравими прикладами таких обробок можна назвати шліфування й полірування вироби. Ці два види механічного впливу на поверхню деталі, доводять її зовнішній вигляд до досконалості. Проте всім відомо, щоб виконати ці операції руками, піде багато часу і сил, та й рівномірність обробки може забезпечити хіба що дуже досвідчений майстер. Для полегшення такого роду робіт, людина придумала собі в допомогу різні пристосування і механізми. Про деякі з них і піде мова далі.

Загальне призначення та види верстатів

Верстат призначається для остаточної обробки деталей і заготовок з різних матеріалів шляхом впливу на них поверхнею з абразивним або алмазним напиленням. Верстат, його складові механізми і пристосування дозволяю т дотримуватися точність розміру і форму, а також забезпечують створення ідеальної поверхні деталі або заготовки.

За допомогою верстата можна обробити плоскі деталі, поверхні зовні і всередині, деталі різної геометричної форми, шліфувати або полірувати різьблення і зуби зубчастих коліс. За своїми характеристиками шліфувальні верстати діляться на:

- Кругло.

- Внутрішліфувальн.

- Центрів шліфувальні.

- Пласко.

- Спеціальні верстати (для шліфування різьб, зубчастих коліс).

процес шліфування

Шліфуванням називається процес зняття верхнього шару з поверхні оброблюваної деталі за допомогою застосування абразивів або алмазної крихти. Вони зібрані в загальну масу на робочій поверхні і скріплені сполучною складом. Вони утворюють в результаті шліфувальний круг або стрічку.

Шліфуванням називається процес зняття верхнього шару з поверхні оброблюваної деталі за допомогою застосування абразивів або алмазної крихти. Вони зібрані в загальну масу на робочій поверхні і скріплені сполучною складом. Вони утворюють в результаті шліфувальний круг або стрічку.

Під час роботи абразивної поверхні надається круговий рух за допомогою електричного двигуна. При зіткненні поверхні заготовки з абразивом і відбувається процес обробки. Є поширена думка, що шліфування абразивами - це обробка тертям. Однак, це не так.

Кожна абразивна частка має гострі грані, при торканні з матеріалом (метал, пластик, дерево, камінь) працює, як ріжучий інструмент і знімає стружку, як скажімо фреза або свердло. Якщо враховувати чималу швидкість обертання шліфувальних кругів, а також виникнення стружки, як продукту шліфування, необхідно враховувати і можливість травмування цієї самої стружкою.

Заходи безпеки під час роботи

При роботі на верстаті потрібно дотримуватися таких правил техніки безпеки:

Для захисту органів зору всі роботи біля верстата виконувати в захисних окулярах або масці.

Для захисту органів зору всі роботи біля верстата виконувати в захисних окулярах або масці.- Перевіряти перед початком роботи абразивні круги на предмет тріщин і пошкоджень.

- Кількість оборотів двигуна не більше встановлених виробником.

- Змінювати положення деталі і утримують її пристосувань в процесі роботи - заборонено.

- Шліфувальні кола на всіх верстатах повинні бути обладнані відповідним захистом.

- На верстачной шліфувальних верстатах стіл подачі заготовки закріплювати на 1, 5-3 мм від кола.

Необхідність на виробництві та в побуті

Сьогодні в виробничих цехах шліфувальні верстати використовуються постійно. Залежно від масштабів виробництва може бути встановлений як один верстат, так і всі його різновиди за складністю і габаритам.

Сьогодні в виробничих цехах шліфувальні верстати використовуються постійно. Залежно від масштабів виробництва може бути встановлений як один верстат, так і всі його різновиди за складністю і габаритам.

Однак і в побуті цьому обладнанню завжди є застосування. У одних - в гаражі є верстачной наждачний верстат для обробки металу. У інших - в майстерні встановлені кілька різних за конструкцією шліфувальних машин по дереву. У третіх - у володінні варто універсальний, комбінований верстат. Є електроінструменти для ручної шліфовки: барабанного типу, лентошліфовального, стрічкопильного, маленькі машинки або великі верстати. І всі вони затребувані.

На ринку представлений досить широкий ряд всілякого подібного обладнання від багатьох виробників. І ціни на них досить прийнятні. Але це - машини загального призначення. А якщо людина займається власною справою, або у нього є хобі, то потрібен верстат особливої спеціалізації. Тут ціна вже виростає в кілька разів.

З цієї причини або виходячи з власних бажань багато умільці виготовляють саморобки. В основному для обробки дерева, пластика і металу, рідше для різання і шліфування каменю. І, загалом, це правильно. Адже навіть просту заточку кухонних ножів простіше і швидше зробити на верстаті, ніж вручну використовуючи брусок. Благо до створення своїми руками саморобного верстата для дерева має в своєму розпорядженні і його зовсім нехитра конструкція.

Виготовлення шліфстанка своїми руками

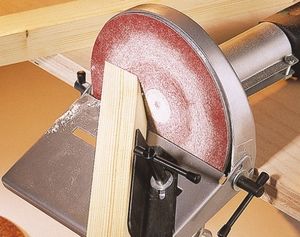

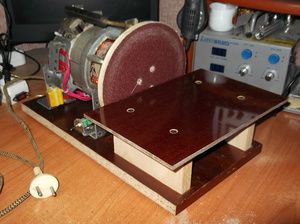

Шліфувальний верстат своїми руками для дерева зібрати зовсім нескладно. У народі його ще називають просто - наждак.

Шліфувальний верстат своїми руками для дерева зібрати зовсім нескладно. У народі його ще називають просто - наждак.

Основним складовим елементом є двигун. Напевно у багатьох в господарстві знайдеться стара пральна машина. Її мотор для цієї мети цілком підійде. Якщо немає, новий движок на ринку обійдеться досить дорого, а ось на будь-який барахолці можна відшукати б / у в робочому стані. Електродвигун повинен бути сильним від 750 Вт до 2 кВт, не швидкісним від 1500 до 3000 об / хв, якщо трифазний, то завжди можна адаптувати під 220 В. Також знадобляться товста фанера, саморізи, клей ПВА, ну і інструмент, звичайно.

Завдання просте: зробити жорсткий диск, на який наклеєна наждачний папір. Для цього вичерчуємо на фанері коло діаметром 150-170 мм, якщо фанера достатньої товщини, щоб приховати затискну гайку, достатньо однієї заготовки. Якщо немає, склеюємо дві однакових заготовки клеєм ПВА. Затискна гайка шпинделя двигуна повинна бути втоплена в диск врівень з його робочою площиною.

З тієї ж фанери 15-24 мм потрібно виготовити кілька деталей:

- Станину, до якої буде кріпитися двигун.

- Стіл подачі з направляючими для зміни кута нахилу.

- Конструкцію дискової захисту.

- Підстава для кріплення всього верстата до верстата.

Захист для диска можна зробити у вигляді арки з прямими кутами або усіченими. Вона, як і стіл подачі, кріпиться до станини. З додаткових пристосувань можна встановити на столі подачі упор-транспортир, який дозволить подавати заготовку під фіксованим, горизонтальним кутом.

Захист для диска можна зробити у вигляді арки з прямими кутами або усіченими. Вона, як і стіл подачі, кріпиться до станини. З додаткових пристосувань можна встановити на столі подачі упор-транспортир, який дозволить подавати заготовку під фіксованим, горизонтальним кутом.

Віддаючи данину естетиці, бажано кожну деталь перед складанням відшліфувати. Але це за бажанням, а ось зі столом подачі це необхідно зробити ретельно. Гладка поверхня забезпечить рівномірний і безперервний рух деталі уздовж робочої поверхні диска.

плоскошліфувальний верстат

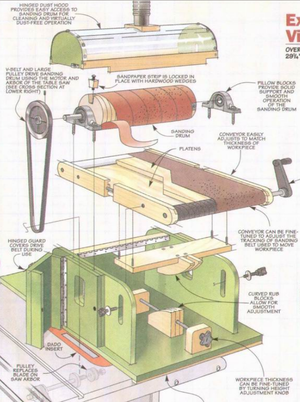

Призначення цього верстата відкривається в самій його назві - плоскошліфувальний, тобто для шліфування плоских поверхонь деталей і заготовок. Він може бути дисковим, барабанним (по типу рейсмуса) або стрічковим. При цьому його робоча поверхня може розташовуватися вертикально, горизонтально або регулюватися.

Призначення цього верстата відкривається в самій його назві - плоскошліфувальний, тобто для шліфування плоских поверхонь деталей і заготовок. Він може бути дисковим, барабанним (по типу рейсмуса) або стрічковим. При цьому його робоча поверхня може розташовуватися вертикально, горизонтально або регулюватися.

Окремі конструкції верстатів роблять повністю регульованими. Але це індивідуально. Саморобні машини кожен робить під себе, щоб зручніше було працювати. Конструкції з повною регулюванням виготовити складніше. У них регулюється притиск барабана або стрічки, тобто, іншими словами, існує можливість фіксованого пересування робочої поверхні по вертикальній осі. І підручник має механізм руху в двох напрямках, як каретка власника різців на токарному верстаті.

За словесним описом важко уявити собі, як це виглядає. І тим більше важко зрозуміти, як воно працює. Але сьогодні у нас є інтернет. Там можна знайти ролики, де досвідчені фахівці діляться своїм досвідом, докладно пояснюють і показують, як виготовити подібне обладнання. Надаються докладні креслення і схеми з точними розмірами і вказівками, який матеріал використовувати для збірки. Загалом, якщо є труднощі з самостійним конструюванням, то завжди можна просто виготовити чию-небудь копію.

Стрічковий шліфувальний верстат

Цей верстат придумали для обробки довгих деталей. Абразивна стрічка має в своїй основі міцну матерчату тканину, скріплену в кільце. Розміри існують різні. Приводиться в рух все тим же електродвигуном з аналогічними характеристиками. Але деякі умільці замінюють двигун дрилем. Хороша дриль - універсальний за багатьма параметрами інструмент. Однак така заміна більше актуальна для невеликого розміру настільних верстатів, як правило, такими користуються моделісти.

Цей верстат придумали для обробки довгих деталей. Абразивна стрічка має в своїй основі міцну матерчату тканину, скріплену в кільце. Розміри існують різні. Приводиться в рух все тим же електродвигуном з аналогічними характеристиками. Але деякі умільці замінюють двигун дрилем. Хороша дриль - універсальний за багатьма параметрами інструмент. Однак така заміна більше актуальна для невеликого розміру настільних верстатів, як правило, такими користуються моделісти.

Як збирається стрічкова шліфмашина своїми руками? Стрічка натягується між двома валами або барабанними роликами. Один з яких - провідний (він кріпиться на шпиндель двигуна), а другий - ведений (він забезпечує натяг шліфувальної стрічки). Щоб стрічка не зіскакувала з барабанів, до їх торцях кріпляться шайби-стопори. Виходить щось на зразок текстильної котушки. При незначних перекоси знос стрічки відбувається швидше, ніж руйнуються краю стрічки, що труться про стопорні шайби. Так що ця ідея цілком життєздатна і себе виправдовує.

Також між барабанами з тильного боку стрічки встановлюється екран-опора, який забезпечує щільний притиск всій площині заготовки до поверхні стрічки. Щоб знизити силу тертя, екран ретельно шліфується. Виготовити його можна як з легкого металу, так і з твердих порід дерева.

Ведучий валик необхідно обрезинени або виготовити з жорсткою гуми. Це забезпечить неможливість прослизання стрічки по поверхні валика. Всю конструкцію при необхідності можна розташовувати по-різному: вертикально, горизонтально або під кутом. До загальної станині, як і на всіх подібних верстатах, кріпиться підручник жорсткий, під кутом 90 градусів, або регульований. Відстань між стрічкою і краєм підручного столу не повинно бути більше 3 мм. З огляду на те що розрив стрічки не здатний завдати значущі тілесні ушкодження, захист роблять лише для видалення продуктів шліфування.

саморобний гриндер

Гріндер - це високошвидкісна лентошліфовальная машина або універсальний верстат. Робочі поверхні - диск і стрічка. Двигун використовується такий же, як і на всіх верстатах. А висока швидкість досягається при використанні шківів різного діаметру. Шків великого діаметра монтується на шпиндель двигуна і є провідним. Малий шків - натяжна.

Гріндер - це високошвидкісна лентошліфовальная машина або універсальний верстат. Робочі поверхні - диск і стрічка. Двигун використовується такий же, як і на всіх верстатах. А висока швидкість досягається при використанні шківів різного діаметру. Шків великого діаметра монтується на шпиндель двигуна і є провідним. Малий шків - натяжна.

На універсальному верстаті на шпиндель кріпиться ще й диск. Можна встановити і додатковий передавальний ролик, опорні кріплення якого будуть подпружінени. Робиться це для швидкої зміни абразивної стрічки.

Від інших шліфувальних машин гриндер відрізняється швидкістю обробки і універсальністю. Використовуючи змінні стрічки для різних матеріалів, можна швидко обробляти поверхні навіть високолегованої сталі.