- Види і способи плазмового різання

- Класифікація плазмотронів

- Пристрій апарату для різання плазмою

- Принцип роботи пристрою

- типи плазмотронів

- Переваги та недоліки технології різання

- вибір плазмотрона

- Безпека експлуатації приладу

Перші плазмові верстати були винайдені в 50-х роках XX століття. Устаткування було громіздким і дорогим, використовувалося воно тільки в деяких галузях промисловості. Але вже до кінця двадцятого століття плазмова різка металу стала доступною, і попит на неї зріс.

Перші плазмові верстати були винайдені в 50-х роках XX століття. Устаткування було громіздким і дорогим, використовувалося воно тільки в деяких галузях промисловості. Але вже до кінця двадцятого століття плазмова різка металу стала доступною, і попит на неї зріс.

Сьогодні цей вид різання займає одне з лідируючих місць в металообробної галузі. Устаткування, що застосовується в технології плазмового різання металу, постійно модернізується, стаючи все більш практичним і зручним.

Види і способи плазмового різання

Плазмової називається різання металу під великим потоком плазми, яка утворюється за рахунок обдування газом електричної дуги. Нагріваючись, газ іонізується на позитивні і негативні частинки. Температура потоку плазми досягає декількох тисяч градусів.

За видами плазмова різка буває:

- розділова;

- поверхнева.

При розділової різанні електрод потопає в розрізі металу. Кут між поверхнею металу і електродом повинен бути від 60 ° до 90 °, а при поверхневій він не може бути більше 30 °.

Існує два способи різання:

Існує два способи різання:

- за допомогою плазмової дуги;

- за допомогою плазмового струменя.

При першому способі дуга горить між неплавким електродом і розрізає. При другому - між тим що формуються наконечником плазматрона і електродом. Виріб не включається в електричний ланцюг при плазмовому струмені.

Для обробки металів широко застосовується плазменно-дугове різання, а для виробництва й обробки неметалічних заготовок - обробка плазмової струменем.

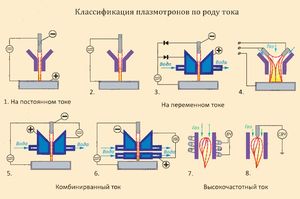

Класифікація плазмотронів

Плазмотрони для різання металу діляться на електродугові, високочастотні і комбіновані.

По виду освіти дуги:

- З дугою прямої дії, яка горить між металевим виробом і не плавиться електродом. Джерело живлення - постійний струм.

- З дугою непрямої дії. Чи не пов'язана з виробом, вона збуджується і горить між анодом-соплом і катодом-електродом. Харчування здійснюється змінним струмом.

По виду охолодження:

- повітряне;

- водяне.

Більш популярним є водяне охолодження плазмотрона, так як теплоємність повітря нижче, ніж води. Водяне охолодження дозволяє встановлювати на сопло і електрод високі теплові навантаження, що збільшує продуктивність плазмового зварювання. Недолік цього виду охолодження полягає в ускладненні конструкції самого пристрою і необхідності постійної подачі чистої води.

Більш популярним є водяне охолодження плазмотрона, так як теплоємність повітря нижче, ніж води. Водяне охолодження дозволяє встановлювати на сопло і електрод високі теплові навантаження, що збільшує продуктивність плазмового зварювання. Недолік цього виду охолодження полягає в ускладненні конструкції самого пристрою і необхідності постійної подачі чистої води.

За способом стабілізації дуги:

- водяний;

- вихровий;

- подвійний;

- аксіальний одинарний;

- магнітний.

Водяний спосіб стабілізації дуги складний по конструкції, має ненадійну систему автоматичної подачі і регулювання електрода.

Водяний спосіб стабілізації дуги складний по конструкції, має ненадійну систему автоматичної подачі і регулювання електрода.

Найбільш простими і поширеними є вихровий, подвійний і аксіальний одинарний види стабілізації дуги. Магнітний спосіб стабілізації дуги не дуже ефективний. Він створює малий стискає стовп дуги, пристрій складне в експлуатації.

По виду електрода для роботи з металом:

- газозащіщённие;

- витрачаються;

- плёнкозащіщённие.

Частіше за інших використовуються газозащіщенние катоди з вольфрамовим стрижнем. Витрачаються - це графітові катоди. З цирконію, запресованого в мідної обоймі, виготовляються плёнкозащіщенние електроди.

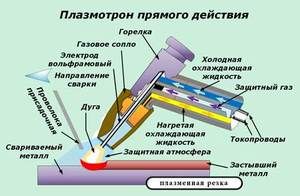

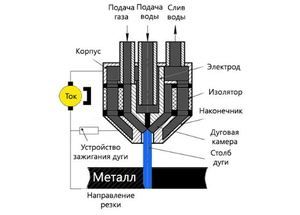

Пристрій апарату для різання плазмою

За своєю сутністю плазмотрон є генератор плазми. Це надійне і компактний пристрій, в якому легко регулюється пуск, потужність і зупинка робочих режимів.

Плазмотрон складається з конструктивних елементів:

Кожух.

Кожух.- Корпус фторопластовий.

- Електродний вузол.

- Механізм закрутки повітряного потоку.

- Втулка ізоляційна.

- Електрод.

- Гайка сопла.

- Сопло.

Основними витратними матеріалами приладу є сопло і електрод. Вони зношуються з однаковою інтенсивністю, тому міняти їх слід одночасно. Несвоєчасна заміна вплине на якість різу і призведе до зносу інших елементів пристрою.

Кожух застосовується для захисту приладу від металевого пилу і бризок металу. Кожух і плазмотрон періодично необхідно чистити від забруднень.

Принцип роботи пристрою

Перед роботою потрібно переконатися, що у компресора достатній показник тиску, а у водяних пристроїв рідина розігріта до необхідної температури.

Від джерела живлення після натискання на кнопку «розпал» подається струм високої частоти. Забороняється заносити в пристрій утворюється чергова електрична дуга, весь канал заповнює стовп дуги.

Від джерела живлення після натискання на кнопку «розпал» подається струм високої частоти. Забороняється заносити в пристрій утворюється чергова електрична дуга, весь канал заповнює стовп дуги.- Стисле повітря починає надходити в камеру пристрою. Проходячи через електричну дугу, він нагрівається і збільшується в об'ємі, перестає бути діелектриком і проводить струм.

- Зі швидкістю від 2 до 3 м / с з сопла приладу починає вириватися потік повітря, температура якого може досягати 30 тисяч градусів. Цей розпечене повітря і є плазмою.

- Замість чергової запалюється ріжучий дуга, яка, стикаючись з заготівлею металу, розігріває її в місці різу. У зоні плавки з'являється рез, а утворюються на заготівлі частинки розплавленого металу від потоку повітря розлітаються.

- Відпустивши кнопку «розпал», горіння дуги припиняється.

- По краях різу відбивається шлак, при необхідності виріб зачищається від нього.

Базове знання принципу роботи плазмотрона не тільки допоможе зрозуміти, як управляти процесом різання, але і зробить роботу легкою, а рез - рівним і красивим.

типи плазмотронів

На підприємствах широко застосовується автоматична і ручна різка плазмою.

Різати метал можна різними типами приладів.

Плазмові різаки для різання металів. У цю групу входить повітряно-плазмовий і газоплазмовий різак. Повітряно-плазмовий різак виділяється простою конструкцією і застосовується для різання чорних металів. Він може працювати як від однофазної, так і трифазної мережі. Газоплазмовий апарат працює на водяній парі, для утворення плазми застосовується водень, аргон, кисень, азот.

Плазмові різаки для різання металів. У цю групу входить повітряно-плазмовий і газоплазмовий різак. Повітряно-плазмовий різак виділяється простою конструкцією і застосовується для різання чорних металів. Він може працювати як від однофазної, так і трифазної мережі. Газоплазмовий апарат працює на водяній парі, для утворення плазми застосовується водень, аргон, кисень, азот.- Індукційний різак. Це комунікаційні пристрої, що працює за принципом індуктивно-зв'язаної плазми з температурою до 6000 К і високою щільністю електронів.

- Комбіновані апарати. Представлені симбіозом струмів високої частоти і електричної дуги. Електричний розряд стискається під впливом магнітного поля.

- Газові пристрою, що працює за рахунок стиснення стовпа дуги плазмообразующих газом.

- Водяні пристрої, робочим тілом яких є паровий газ. Високотемпературний водяна пара сприяє прискореному спалюванню вуглецю.

- Магнітні різаки. Такі прилади малоефективні і не користуються популярністю. Їх основна перевага в тому, що регулювання стиснення електричної дуги здійснюється без втрати газу.

Залежно від типу плазмотрона можна без зусиль обробляти сталь будь-яких видів, у тому числі метали з високим тепловим розширенням, а також матеріали, які електричний струм не проводять.

Переваги та недоліки технології різання

Ця технологія в порівнянні з іншими способами обробки має свої переваги.

Висока продуктивність, легкість освоєння.

Висока продуктивність, легкість освоєння.- Плазмова різка має високу точність і різноманітністю ліній різу.

- Оброблювана поверхня не вимагає додаткової шліфовки.

- В процесі роботи забруднення навколишнього середовища мінімальне.

- Що використовується ручне обладнання мобільно, має малу вагу і габарити.

До недоліків цього методу можна віднести невелику, до 100 мм, товщину зрізу. Не можна працювати одночасно двома приладами, а також відхилятися від перпендикулярності зрізу.

вибір плазмотрона

Щоб правильно вибрати апарат для плазмового різання металу, потрібно визначитися, якими характеристиками повинен володіти прилад. Вихідними даними можуть бути:

автоматизований або ручний спосіб різання;

автоматизований або ручний спосіб різання;- тривалість роботи;

- витрата електричної енергії;

- товщина металу;

- тип металу;

- з якою частотою здійснюється заміна витратних матеріалів;

- відгуки користувачів про обладнання та виробниках.

Хорошим варіантом оптимальної ціни і потужності є модель Сварог CUN 40 B (R 34). Це легкий і компактний прилад, який застосовується в розкрої тонколистових металів менше 0, 12 см. Він простий в управлінні, невибагливий в експлуатації, витрата стисненого повітря мінімальний.

До апаратів з найкращими показниками енергозбереження можна віднести модель AURORA PRO AIRFORCE 60 IGBT. Він підійде для різання матеріалу, що проводить струм. Принцип роботи заснований на безконтактному підпал дуги. Результатом проведення різання є якісна робота без деформації металу.

До апаратів з найкращими показниками енергозбереження можна віднести модель AURORA PRO AIRFORCE 60 IGBT. Він підійде для різання матеріалу, що проводить струм. Принцип роботи заснований на безконтактному підпал дуги. Результатом проведення різання є якісна робота без деформації металу.

Для різання товстого металу підійде модель BRIMA CUT 120. Пристрій використовується при різанні кольорового, вуглецевого, нержавіючого металу та міді. Товщина металу може доходити до 35 мм. Він має вбудовану регулювання дуги і плавно змінює робочі параметри пристрою.

Безпека експлуатації приладу

Перед роботою з пристроєм необхідно вивчити паспорт виробника і нормативну документацію по техніці безпеки ГОСТ 12 .3.003-86.

- Обслуговування обладнання та ремонт повинні здійснюватися з відключеною мережею.

- На робочому місці не повинно бути легкозаймистих рідин і горючих матеріалів.

Робоче місце необхідно забезпечити засобами пожежогасіння, добре провітрювати, а при необхідності слід встановити штучну вентиляцію.

Робоче місце необхідно забезпечити засобами пожежогасіння, добре провітрювати, а при необхідності слід встановити штучну вентиляцію.- Спеціаліст повинен використовувати при роботі спеціальну одягом, обувьюі інші засоби захисту.

- При різанні краще використовувати спеціальні столи, які оснащені системою для видалення газів і пара.

- Якщо роботи проводяться на відкритому повітрі, необхідний навіс.

- Не можна залишати плазматрон довгий час включеним.

Дотримання безпеки при експлуатації приладу допоможе уникнути професійних захворювань і травм.