- саморобний плазморез

- Інвертор або трансформатор

- Плазмотрон або різак

- Збірка з готових комплектуюущіх

До недавнього часу, коли в домашніх умовах виникала необхідність в різанні металевих заготовок для різних потреб, у домашнього майстра вибір був не дуже великим. Або УШМ (кутова шліфувальна машина, в простолюдді «болгарка»), або газовий різак.

До недавнього часу, коли в домашніх умовах виникала необхідність в різанні металевих заготовок для різних потреб, у домашнього майстра вибір був не дуже великим. Або УШМ (кутова шліфувальна машина, в простолюдді «болгарка»), або газовий різак.

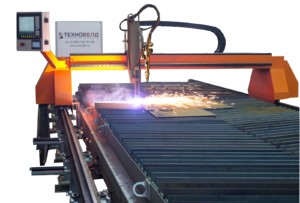

Але прогрес не стоїть на місці, і відносно недавно для широких мас стало доступно принципово інший засіб для різання металу, більш ефективне і зручне в експлуатації. Мова йде про плазмовому різаку або, як його ще іноді називають, плазморезе. З огляду на високу вартість побутових плазмових різаків заводського виготовлення цілком раціональною виглядає ідея спробувати зібрати цей прилад в домашніх умовах. А для того щоб переконатися в доцільності цієї ідеї, можна порівняти технологічні особливості виконуваних робіт за допомогою перерахованих вище пристосувань.

УШМ (кутова шліфувальна машина). Забезпечує дуже хороший рівень різу, але тільки в тому випадку, коли мова йде про прямолінійною різанні металу. Виконати за допомогою «болгарки» фігурний рез практично неможливо.

УШМ (кутова шліфувальна машина). Забезпечує дуже хороший рівень різу, але тільки в тому випадку, коли мова йде про прямолінійною різанні металу. Виконати за допомогою «болгарки» фігурний рез практично неможливо.- Газовий різак. Забезпечує можливість фігурного різу, але з дуже низькою якістю. Краї різу виходять нерівні, рвані, з шматочками розплавленого металу. Як правило, при товщині металу більше 5-7 мм різати стає дуже важко або практично неможливо.

- Плазморіз. Забезпечує високоякісний, ідеально чистий шов практично будь-якої конфігурації і товщини. Позитивним моментом застосування плазмореза є повна відсутність залишкової деформації металу після закінчення процесу різання, чого не можна сказати про двох перших способах.

саморобний плазморез

Збірка плазмореза в домашніх умовах дуже нагадує збирання конструктора. Справа в тому, що всі без винятку складові елементи плазмореза відносяться до досить складним технологічним виробам. Виготовлення цих елементів в домашніх умовах з нуля не тільки вимагає дуже глибоких пізнань в даному предметі і відповідного дорогого устаткування, але і є небезпечним в плані здоров'я домашнього майстра.

Збірка плазмореза в домашніх умовах дуже нагадує збирання конструктора. Справа в тому, що всі без винятку складові елементи плазмореза відносяться до досить складним технологічним виробам. Виготовлення цих елементів в домашніх умовах з нуля не тільки вимагає дуже глибоких пізнань в даному предметі і відповідного дорогого устаткування, але і є небезпечним в плані здоров'я домашнього майстра.

Наприклад, температура всередині камери згоряння плазмотрона складає близько 20000-30000 градусів. Тому краще купити елементи, з яких складається плазморез, вже готовими, з гарантією високої надійності, ніж намагатися зробити вдома з підручних засобів і тим самим наражати на небезпеку не тільки своє життя, а й життя своїх близьких.

Зовсім нічого не розуміє в металообробці необхідно знати хоча б елементарні речі, наприклад, те, що лазерний різак по металу і плазмовий різак по металу - це не одне і те ж.

складові елементи

Будь плазморез складається з наступних елементів:

Джерело постійного струму. Для цих цілей можна використовувати або зварювальний трансформатор, або зварювальний інвертор. Про переваги і недоліки того і іншого поговоримо нижче.

Джерело постійного струму. Для цих цілей можна використовувати або зварювальний трансформатор, або зварювальний інвертор. Про переваги і недоліки того і іншого поговоримо нижче.- Осцилятор. Виконує роль стартера, який запускає попередню дугу. Оптимальний варіант - осцилятор заводського виготовлення марки ВСД-02.

- Джерело стисненого повітря. Компресор потужністю 2.00-3.00 атм і вище, залежно від потужності апарату.

- Різак, він же плазмотрон. Купується в готовому вигляді у відповідному магазині. В крайньому випадку можна взяти різак для аргонової зварки і шляхом незначних доопрацювань переробити його в плазмотрон.

- Комплект відповідних шлангів для підведення газової суміші до камери згоряння.

- Комплект електричних кабелів для підведення електрики до трансформатора.

Інвертор або трансформатор

І у того, і в іншого є як позитивні сторони, так і негативні. В кінцевому підсумку вибір відбувається на користь конкретного пристрою виходячи з технічних завдань, які ставляться перед майбутнім плазморезом.

Зварювальний інвертор-напівавтомат

Найбільш оптимальне рішення для особистого гаража або невеликої майстерні.

Відносно малу вагу, невеликі габарити і мінімальна кількість споживаної електроенергії.

Відносно малу вагу, невеликі габарити і мінімальна кількість споживаної електроенергії.- Якість різу у инверторного плазмореза вище за рахунок більш високоякісної дуги.

- Крайня чутливість до якості подається на нього електроенергії. Часті перепади напруги в мережі здатні просто вбити ваш інвертор за дуже короткий проміжок часу, і ніяка система захисту в цьому випадку не допоможе.

- Невелика потужність, що не дозволяє різати товсті листи металу.

зварювальний трансформатор

Більш підходить для стаціонарних умовах а третій великих майстерень або заводів.

Ніколи не виходять з ладу в разі навіть сильного падіння напруги в мережі. В цьому плані вони більш надійні.

Ніколи не виходять з ладу в разі навіть сильного падіння напруги в мережі. В цьому плані вони більш надійні.- Більш тривалий робочий цикл (період роботи без перерви).

- Не мають обмеження по потужності, тому можна різати метал практично будь-якої товщини.

- Дуже висока маса, великі габарити і високе енергоспоживання.

Виходячи з цих порівняльних характеристик домашні майстри найчастіше схиляються в сторону плазмореза з інвертора, зібраного своїми руками на базі зварювального інвертора.

Плазмотрон або різак

Основними компонентами плазморезкі є: два електроди, ізолятор, що розділяє катодний і анодний вузли, і камера завихрення газової суміші.

Один з електродів є основним і виготовляється з тугоплавкого металу типу торію, цирконію або берилію. Але всі ці метали, точніше, продукти їх взаємодії з високими температурами, є вкрай шкідливими для здоров'я. Тому оптимальним варіантом буде виготовлення електрода з іншого тугоплавкого металу - гафнію, який абсолютно нешкідливий.

Один з електродів є основним і виготовляється з тугоплавкого металу типу торію, цирконію або берилію. Але всі ці метали, точніше, продукти їх взаємодії з високими температурами, є вкрай шкідливими для здоров'я. Тому оптимальним варіантом буде виготовлення електрода з іншого тугоплавкого металу - гафнію, який абсолютно нешкідливий.- Другим електродом є сопло. Воно, як правило, виготовляється з міді. У соплі є дуже тонке отвір, через яке розпечений газ виривається назовні. Періодично цей елемент вимагає своєї заміни в силу того, що постійно знаходиться в зоні вкрай високих температур. Тому оптимальним є мати не одне сопло, щоб в разі необхідності можна було швидко замінити вийшло з ладу.

- Газ під тиском подається в камеру завихрення через прямий патрубок, розташований зверху або збоку від камери. Попередньо нагнітається необхідний тиск за допомогою компресора.

Принцип роботи плазмотрона

Під тиском газ надходить в простір між соплом і електродом. У момент включення осцилятора, в результаті виникнення високочастотного імпульсного струму, між двома електродами виникає електрична дуга. Ця дуга носить назву попередньої, і її завдання - розігріти газ, що знаходиться в камері згоряння. Температура розігрітого газу в камері відносно невисока - близько 5000-7000 градусів.

Під тиском газ надходить в простір між соплом і електродом. У момент включення осцилятора, в результаті виникнення високочастотного імпульсного струму, між двома електродами виникає електрична дуга. Ця дуга носить назву попередньої, і її завдання - розігріти газ, що знаходиться в камері згоряння. Температура розігрітого газу в камері відносно невисока - близько 5000-7000 градусів.

Після того як попередня дуга заповнить собою все сопло, за допомогою компресора збільшують тиск при підключенні стисненого повітря, в результаті починає відбуватися іонізація газу. Як наслідок цього, газ розширюється в обсязі, стає надпровідності і розігрівається до вкрай високих температур порядку 20000-30000 градусів. Іншими словами, газ перетворюється з плазму.

Під великим тиском плазма виривається через вузький отвір сопла назовні. У момент зіткнення потоку плазми з поверхнею металу виникає друга дуга - основна, або класична. Роль другого електрода в цьому випадку бере на себе сама плазма. Плазмова дуга миттєво розплавляє метал в точці контакту. Під сильним напором стисненого повітря розплавлений метал миттєво видувається, і в результаті залишається чистий рез.

Існують два базових умови, при дотриманні яких виходить якісна різка за допомогою плазми:

- Струм, що подається на електрод, повинен володіти силою не менше 250 А.

- Стисле повітря подається в камеру згоряння зі швидкістю не менше 800-900 м / с.

Складність виготовлення плазмотрона

Схеми, креслення для виготовлення плазмореза своїми руками дуже легко знайти в Інтернеті. Але плазмовий різак дуже складно влаштований і, крім того, вимагає дуже тонких налаштувань перед безпосередньою експлуатацією. Незважаючи на велику кількість в Інтернеті відповідних рекомендацій, креслень і відеороликів, зробити плазмотрон будинку технічно вкрай складно. А якщо врахувати, що затія ця ще і вкрай небезпечна для здоров'я, то краще від неї зовсім відмовитися і скористатися послугами «Алі Експресу» або найближчого спеціалізованого магазину.

Схеми, креслення для виготовлення плазмореза своїми руками дуже легко знайти в Інтернеті. Але плазмовий різак дуже складно влаштований і, крім того, вимагає дуже тонких налаштувань перед безпосередньою експлуатацією. Незважаючи на велику кількість в Інтернеті відповідних рекомендацій, креслень і відеороликів, зробити плазмотрон будинку технічно вкрай складно. А якщо врахувати, що затія ця ще і вкрай небезпечна для здоров'я, то краще від неї зовсім відмовитися і скористатися послугами «Алі Експресу» або найближчого спеціалізованого магазину.

Збірка з готових комплектуюущіх

Необхідно підключити сопло плазмореза до инвертору і компресора. Здійснюється це за допомогою так званого кабель-шлангового пакету. Оптимальним буде використовувати для цих цілей спеціальні затискачі і клеми, які легко фіксуються і також легко знімаються.

Перед тим як починається збірка, необхідно остаточно переконатися в сумісності всіх комплектуючих.

Порядок складання досить простий:

- Інвертор за допомогою електричного кабелю з'єднується з електродом плазмореза.

- Компресор за допомогою спеціального шланга приєднується до робочої камері плазмореза.

практичні рекомендації

Навіть при складанні з уже готових комплектуючих ціна кінцевого продукту буде на кілька порядків менше, ніж якщо купувати готовий плазмовий різак. Після того як апарат буде зібраний і верстат буде готовий до роботи, потрібно подбати про витратні матеріали та деякі аспекти експлуатації пристрою.

Необхідно придбати заздалегідь кілька комплектів гумових прокладок, які використовуються при підключенні шланга подачі стисненого повітря.

Необхідно придбати заздалегідь кілька комплектів гумових прокладок, які використовуються при підключенні шланга подачі стисненого повітря.- Самою бистроразрушающіхся деталлю в плазмовому різаку є мідне сопло. Крім того, товщина різу безпосередньо залежить від діаметра отвору в соплі. Тому комплект мідних сопів з різним діаметром вихідного отвору повинен обов'язково бути в запасі.

- Необхідно досить точно визначитися з завданнями, які стоять перед майбутнім плазморезом, і виходячи з цього заздалегідь підібрати відповідну потужність інвертора. З огляду на високу ціну на інвертори, буде дуже накладно експлуатувати плазморез, що володіє зайвої потужністю.

- Необхідно завжди пам'ятати, що температура робочої ділянки плазми становить 20000-30000 градусів. Це вкрай небезпечно і може привести до надзвичайної ситуації, якщо працюючий плазморез виявиться в руках нетямущий дитини або психічно несамовитого людини.

- Вкрай важливо в процесі роботи правильне освіту вихрового потоку. В іншому випадку під час роботи плазмового пальника може утворитися так звана подвійна дуга, що може привести до руйнування пристрою. Тому дуже важливо використовувати плазмові різаки, виготовлені в заводських умовах, з дотриманням усіх необхідних технічних стандартів.