Основним матеріалом в будівельному виробництві, при випуску машин, механізмів, інструментів і зброї є сталь. Широке застосування стали 95 × 18, характеристики якої покращені в процесі виробництва, обумовлене її підвищену міцність і зносостійкість. Нержавіюча сталь цієї марки має застаріле позначення ЕІ229 і 95 × 18, використовується аналогічно.

Основним матеріалом в будівельному виробництві, при випуску машин, механізмів, інструментів і зброї є сталь. Широке застосування стали 95 × 18, характеристики якої покращені в процесі виробництва, обумовлене її підвищену міцність і зносостійкість. Нержавіюча сталь цієї марки має застаріле позначення ЕІ229 і 95 × 18, використовується аналогічно.

опис стали

Відповідальні металеві заготовки і деталі, зброю і ріжучі предмети виготовляються з міцного, пластичного металу, який відповідає необхідним показникам в'язкості. В процесі виробництва розглядають хімічні компоненти в складі матеріалу, потім при нагріванні йому надаються задані якості і властивості.

Сплав 95 × 18

Метал відноситься до звичайного класу стійких до корозії сталей з підвищеними показниками міцності і низьким зносом. Використовується для виготовлення твердих і міцних заготовок, наприклад, центральних навантажених осей, різноманітних втулок, підшипників. Розроблено сплави, їх позначають додаванням в кінці літери ш (95 × 18ш), розшифровка каже, що це підшипникова сталь з набором необхідних якостей.

Метал відноситься до звичайного класу стійких до корозії сталей з підвищеними показниками міцності і низьким зносом. Використовується для виготовлення твердих і міцних заготовок, наприклад, центральних навантажених осей, різноманітних втулок, підшипників. Розроблено сплави, їх позначають додаванням в кінці літери ш (95 × 18ш), розшифровка каже, що це підшипникова сталь з набором необхідних якостей.

Якісні і довговічні ножі виходять зі сталі 95 × 18, іноді в ножовий промисловості проскакує найменування 98 × 18, але це інший матеріал. Сталь 95 × 13, на відміну від шуканої марки, має в складі 0, 96% вуглецю, 13% хрому і називається високовуглецева сталь.

Хімічний склад ножової сталі запатентований недавно, але завдяки високій ефективності в роботі він стає популярним в металургійній промисловості та в збройовій галузі. У виробництві необхідно дотримуватися тонкощів технології, так як через примхливості матеріалу легко допускається перевитрата або встановлюється неправильний час відпалу.

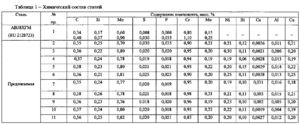

Склад компонентів в сталевому сплаві

Виготовленням предметів з цієї марки займаються досвідчені цеху, не один рік працюють в області зброї і ножів. Ефективне виробництво кованих деталей і заготовок безпосередньо залежить від хімічного складу, що включає в себе:

хром в співвідношенні до основної маси в кількості 16, 9-18, 9%;

хром в співвідношенні до основної маси в кількості 16, 9-18, 9%;- показник кремнію не повинен перевищувати 0, 8%, магній міститься в аналогічній пропорції;

- титан в кількості більше 0, 21% шкідливий і псує якість сплаву;

- фосфор, а також сірка не повинні перевищувати 0, 03-0, 32% від всієї ваги;

- марганець і нікель вводиться в кількості, що не перевищує 0, 6%.

Хром в сплаві відіграє особливу роль, додає матеріалу стійкість до корозії і іржі поверхневого шару. Ідеальним є отриманий матеріал з пониженим вмістом кисню і водню в складі металу. Це позбавляє вироби або початкові заготовки від появи дрібної сітки тріщин.

В результаті кування структура металу ущільнюється, в решітці між кристалами проміжки стискаються, зменшується число порожніх порожнин. Це дозволяє збільшити пластичність металу, плинність, але, не зачіпаючи при цьому межа міцності.

Показники та характеристики металу

Через високий опору розвитку корозійного процесу сталь застосовується при виробництві елементів, що сприймають при роботі в конструкції основні навантаження, що працюють під дією руйнує середовища у вигляді агресивної атмосфери або високих температурних показниках.

Через високий опору розвитку корозійного процесу сталь застосовується при виробництві елементів, що сприймають при роботі в конструкції основні навантаження, що працюють під дією руйнує середовища у вигляді агресивної атмосфери або високих температурних показниках.

У продажу на будівельному ринку є сталь 95 × 18 у вигляді прутка з шліфованої, каліброваного, фасонної бічною поверхнею. Іншою формою для продажу стає смуга, ковані поковки або заготовки певного розміру, зазначеного в каталозі.

Механічні властивості

На якість матеріалу сильно впливає своєчасність відпалу і температурного відпустки, порушення технології веде до появи негативних показників при постпроізводственном випробуванні. При загартуванню сталь мартенситного класу зміцнюється, що веде до отримання лебедурітной структурної форми з присутністю в складі невеликого числа карбідів, які після охолодження розрізняються між собою морфологічно:

На якість матеріалу сильно впливає своєчасність відпалу і температурного відпустки, порушення технології веде до появи негативних показників при постпроізводственном випробуванні. При загартуванню сталь мартенситного класу зміцнюється, що веде до отримання лебедурітной структурної форми з присутністю в складі невеликого числа карбідів, які після охолодження розрізняються між собою морфологічно:

- первинні карбіди відрізняються витягнутою формою по лінії прокатки або кування, їх поява відзначається після проходження рідкої фази;

- дрібні карбіди вторинного порядку виявляються на краях і в товщі аустенічних зерен в процесі охолодження.

Процес загартування збільшує кількість аустеніту до граничної кількості, при цьому матеріал набирає максимальну міцність, її показники знаходяться в проміжку 58-59 Н. R. Нагрівання до 1050˚С задає стали підвищену міцність. Щоб отримати показник міцності 26 HR, сплав потрібно нагрівати до 1250˚С.

Технічні характеристики 95 × 18 в готовому вигляді виглядають так:

питома вага матеріалу становить 7, 75 т (так важить 1 м³ стали);

питома вага матеріалу становить 7, 75 т (так важить 1 м³ стали);- показники твердості знаходяться в діапазоні від 230 до 245 МПа;

- теплопровідність стали має значення 24, 5 вт;

- щільність 7, 74 × 10 3 кг на кубометр;

- питома теплоємність визначається показником 0, 484 × 10 3 дж (вимірюється при 20˚С);

- питомий опір показує 0, 685 × 10 6 Ом.

особливості матеріалу

Процес легування сплаву проходить в економічному режимі і не вимагає високих витрат. Незважаючи на ідеальні умови технологічних процесів і отриманих якостей, зі сталі 95 × 18 не рекомендується робити конструкційні складні деталі через деяких факторів:

при нагріванні на поверхні матеріалу відбувається укрупнення зерен і утворення нових;

при нагріванні на поверхні матеріалу відбувається укрупнення зерен і утворення нових;- подальша термічна обробка не дозволяє повністю від них позбутися через незначної кількості поліморфних процесів;

- метал зберігає задані властивості тільки до мінус 40˚С, подальше зниження веде до погіршення якостей;

- через недостатню кількість площин, які беруть участь в процесі ковзання при холодному куванню, матеріал відрізняється важким формоутворенням.

Основні показники виробничого процесу

Робота в металургійній промисловості і вимагає дотримання заданих технологічних параметрів і проведення стандартизованих прийомів, які відповідають розробленим і затвердженим ГОСТам на Російської території. Метод перекувати або прокату вихідного матеріалу успішно застосовується для виготовлення стали 95 × 18. При цьому має значення висока температура і повільне охолодження.

Робота в металургійній промисловості і вимагає дотримання заданих технологічних параметрів і проведення стандартизованих прийомів, які відповідають розробленим і затвердженим ГОСТам на Російської території. Метод перекувати або прокату вихідного матеріалу успішно застосовується для виготовлення стали 95 × 18. При цьому має значення висока температура і повільне охолодження.

Метал деформується при показниках від 905˚С до 1125˚С, потім слідує поступове охолодження або збереження протягом деякого часу температури 750-760˚С і потім зниження ступеня нагріву. Загартування проводиться в ваннах з маслом при температурі 1000-1050˚С, для відпустки характерні показники 210-320˚С, збільшення останніх параметрів веде до зниження корозійної стійкості, так як зростає концентрація карбідів.

Для збільшення антикорозійних властивостей і їх закріплення в охолоджувальну ванну додається сіль, розчин повинен бути тривідсотковий. Відпал проводять в температурі 890-920˚С. При обробці металу, профіль якого в поперечнику по перетину менше 70 см, застосовується перекристалізація, закінченням є поступовий відпустку. Холодна обробка проходить при 75-85˚С, кування - при 1190-2000˚С, практикується поступове підвищення до 847-850˚С і витримування в 755˚С.

Підвищення корисних якостей

Щоб збільшити стійкість стали до корозії і міцності, для зменшення здатності утворювати великі зерна на поверхні до складу сплаву вводять елементи, що впливають на утворення карбідів і мікроскопічних доз церію. Цей елемент відноситься до категорії активних поверхневих компонентів і додатково знижує зернистість отриманої стали. Вводять ретельно відрегульовану легированную норму, так як її порушення на найменшу величину змінить властивості матеріалу непередбачуваним чином.

Щоб збільшити стійкість стали до корозії і міцності, для зменшення здатності утворювати великі зерна на поверхні до складу сплаву вводять елементи, що впливають на утворення карбідів і мікроскопічних доз церію. Цей елемент відноситься до категорії активних поверхневих компонентів і додатково знижує зернистість отриманої стали. Вводять ретельно відрегульовану легированную норму, так як її порушення на найменшу величину змінить властивості матеріалу непередбачуваним чином.

Щоб знизити розтріскування і ламкість металу при пластичній холодній обробці, вводять такі домішки:

- для підвищення показника міцності використовують вуглець і азот, при цьому їх загальна концентрація в масі повинна бути ≤ 0, 01%, це також впливає на працездатність і довговічність зварних швів хромованих сталей;

- ламкість металу при куванні холодним способом знижується з введенням в сплав фосфору, кремнію, кисню, сірки, марганцю.

Підвищення чистоти феритних сплавів з додаванням хрому веде до збільшення точності при використанні металу у виготовленні деталей і заготовок і при виплавці. У феритних з'єднаннях існує небезпека антикорозійного руйнування з'єднань кристалічної решітки. Щоб цього уникнути, вводять додаткові добавки титану і ніобію за умови збереження необхідної концентрації вуглецю і азоту.

Феритні стали стають крихкими при зміні параметрів термічної обробки, що успішно повертається назад при правильному вторинному впливі температури. Щоб на поверхні стали не було розривів і тріщин, потрібно з'єднання продуктів розкислення з силікатними включеннями. Допомагає при цьому легування кремнієм, який на поверхні утворює своєрідну плівку і перешкоджає появі точкової корозії.

Сталь 95 × 18 часто застосовується у виробах і заготовках, які при з'єднанні не піддаються зварюванні. Механічні навантаження вибираються відповідно якості ножа, так як крихкість матеріалу веде до руйнування кромки при значних зусиллях, наприклад, ударних.

Для перевірки твердості використовують метод Роквелла, який полягає у вимірюванні заглиблення в матеріалі твердого наконечника вимірювального приладу після додатки стандартної для всіх випадків навантаження. Зазвичай величина становить 60, 100, 150 КГС. Цей спосіб поширений, так як відноситься до найбільш результативним вимірам.

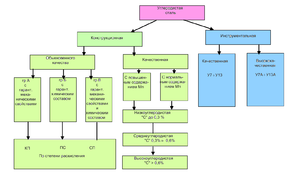

розподіл сталей

Вуглецеві сталі отримують при з'єднанні заліза з вуглецем, концентрація останнього компонента знаходиться на рівні 2%. Крім вуглецю, в сплав додають сірку, кремній, магній, фосфор. Недоліками вуглецевої сталі є:

Вуглецеві сталі отримують при з'єднанні заліза з вуглецем, концентрація останнього компонента знаходиться на рівні 2%. Крім вуглецю, в сплав додають сірку, кремній, магній, фосфор. Недоліками вуглецевої сталі є:

- пластичність зменшується при підвищенні міцності матеріалу;

- використання стали при високих температурах веде до втрати твердості і міцності, збільшення в розмірах;

- в конструктивних деталях міцність компенсується збільшенням маси, що додає вартості.

У леговані стали при виплавці додають хім. елементи для підвищення робочих якостей, це можуть бути хром, ванадій, нікель, молібден, вольфрам, кремній, марганець і інші. Готові леговані сталі підрозділяються на групи:

- низьколеговані суміші містять до 2, 5% домішок;

- середньолеговані сплави відрізняються кількістю добавок від 2, 5 до 10%;

- високолеговані склади включають більше 10% домішок від загальної ваги.

Високолеговані показують велику працездатність, з їх застосуванням економиться метал, збільшується продуктивність при виготовленні деталей.

Стали 95Х6М3Ф3СТ часто плутають зі сплавом 95 × 18, відгуки говорять, що цей сплав не є аналогом. Матеріал з такою буквеної розшифровкою використовують в інструментальній промисловості в якості швидкорізальних сталей, ножів для поділу рідкої скломаси, зносостійких деталей з підвищеною теплостійкістю.

Придбав років зо два тому звичайний ніж у продавця, який постійно торгує ножами, тесаками і фінами. При покупці дізнався, що зроблений ніж зі сталі 95 × 18, тому став спостерігати за процесом затупления. Повинен сказати, що після заточки такий виріб залишається гострим близько двох місяців при щоденному готуванні і різанні продуктів на велику родину.

Анатолій, Московська областьЯ купив тесак для оброблення м'яса, працюю м'ясником. Ніж я сам зіпсував, так як постійно застосовував його для рубки кісток, де при цьому ще стукав зверху по лезу молотком для успішної рубки. Але точильщик зняв зіпсовану кромку, тесак став уже, але працює добре, я його тепер трохи березі.

Дмитро, м СерпуховЯ сталь 95 × 18 купив для установки у вигляді леза в терку для подрібнення капусти. Вистачає на осінній сезон без заточки, готуємо бочки на зберігання в погребі, якщо взяти по-крупному, то переробляємо близько 300 кг капусти, я задоволений, все влаштовує, сталь хороша.

Сергій Петрович, м Гусь-Хрустальний