- Робота профилегибочного верстата

- Виготовлення профилегибочного верстата

- Тонкощі виготовлення агрегату

- Вибір форми робочої поверхні ролика

Профілегіб - це верстат для загинання профілю та труб в заданий кут. Пристрій гніт куточок, тавр, двутавровую балку, швелер. Для роботи з різними видами прокату використовують вальці з поверхнею, за формою нагадує перетин профілю, гнуття труб роблять на валах простого виду. Гнуться зусилля забезпечується за допомогою гідравлічного притиску, при цьому метал деформується. Електричні заводські верстати здатні створити тиск на профіль близько 8 тонн і більше.

Профілегіб - це верстат для загинання профілю та труб в заданий кут. Пристрій гніт куточок, тавр, двутавровую балку, швелер. Для роботи з різними видами прокату використовують вальці з поверхнею, за формою нагадує перетин профілю, гнуття труб роблять на валах простого виду. Гнуться зусилля забезпечується за допомогою гідравлічного притиску, при цьому метал деформується. Електричні заводські верстати здатні створити тиск на профіль близько 8 тонн і більше.

Робота профилегибочного верстата

Для роботи верстатів використовують принцип холодного деформування, але є два типи агрегатів, що відрізняються напрямком прикладання сили. Схеми розрізняються конструктивними схемами, особливістю розташування валів (рухомих і статично нерухомих) і приводу, але вони працюють з однаковою ефективністю.

Для роботи верстатів використовують принцип холодного деформування, але є два типи агрегатів, що відрізняються напрямком прикладання сили. Схеми розрізняються конструктивними схемами, особливістю розташування валів (рухомих і статично нерухомих) і приводу, але вони працюють з однаковою ефективністю.

У першому випадку притискає валик рухається в напрямку зверху, це поширена схема, застосовувана в трубогиба і верстатах для згинання профілю. Якщо вал притискає заготовку знизу, то це другий варіант дії деформационной сили. Бічні ролики нерухомі, рухається тільки центральний вал, принцип використовується в агрегатах з гідравлікою.

Виготовлення профилегибочного верстата

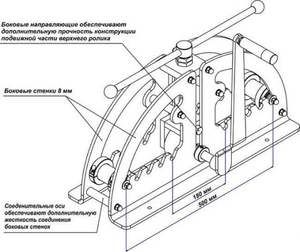

Незважаючи на гадану складність агрегату, можна виготовити профілегибочні верстат своїми руками. Креслення виконуються самостійно або підбираються з інтернету, при цьому схематичне зображення підійде мало, потрібно деталювальні зображення елементів із зазначенням точних розмірів. Саморобні агрегати зазвичай виготовляють для роботи з профілем до 50-60 мм в діаметрі.

Незважаючи на гадану складність агрегату, можна виготовити профілегибочні верстат своїми руками. Креслення виконуються самостійно або підбираються з інтернету, при цьому схематичне зображення підійде мало, потрібно деталювальні зображення елементів із зазначенням точних розмірів. Саморобні агрегати зазвичай виготовляють для роботи з профілем до 50-60 мм в діаметрі.

Підготовка матеріалів і вузлів

Для виготовлення верстата потрібні елементи:

- підшипникові вузли з роликами кочення, запресованими в них;

- металевий швелер висотою 80 см;

- три вала зі сталі в діаметрі 8 см кожен;

- велосипедна колісна ланцюг або можна взяти ланцюг від «жігульовськой» шестерні;

- сталева смужка, її товщина не повинна бути менше 5-6 мм;

- болти М20, довжиною не менше 6 см, до них відповідні гайки;

- металева арматура з гладкою поверхнею діаметром 12 мм.

Щоб зробити заготовки для станини, відрізають від швелера дві поперечні деталі довжиною 20 см і два поздовжніх шматка по 70 см. На поздовжніх заготовках торці скошують під 70˚.

Початковий етап роботи

Для визначення точного місця кріплення підшипників прикладають їх до верху двох поздовжніх деталей станини і роблять розмітку болтів. Для роботи з металевої поверхні використовують керн. Вузли підшипників відкладають в сторону, а в деталях станини просвердлюють наскрізні отвори, використовуючи електричну дриль і свердло діаметром 20 мм по металу.

Для визначення точного місця кріплення підшипників прикладають їх до верху двох поздовжніх деталей станини і роблять розмітку болтів. Для роботи з металевої поверхні використовують керн. Вузли підшипників відкладають в сторону, а в деталях станини просвердлюють наскрізні отвори, використовуючи електричну дриль і свердло діаметром 20 мм по металу.

Бічні кріпильні деталі для вала виготовляють з швелера, вони робляться за місцем, стосовно діаметру вала, обраного для верстата. Для проходження валу в кріпильних деталях свердлять отвори. Щоб від великих зусиль під час роботи вал не змінив свого положення, краю отвори підсилюють сталевими смужками, загальна товщина збірної стінки в просвіті отвори становить не менше 1 см.

Притискної вузол формується з попередньо підготовленого шматка швелера довжиною, рівній ширині валу, кінці заготовки скошуються під 45˚. Остов для вала робиться П-подібної форми, використовується два бічних шматка швелера і поперечна заготовка. Із залишків металевого профілю виходять ще дві заготовки довжиною по 50 см, їх використовують для додачі напрямки руху вала.

Наступний етап виготовлення

Від полосовкі з металу ріжуть два шматки, їх довжина розраховується так, щоб вони вільно поміщалися у внутрішню частину швелера - це будуть кріпильні деталі для болтового з'єднання. Щоб забезпечити проходження болтів, свердлять наскрізні отвори в пластинах, розташовуючи їх від краю на 1 см. Готові кріпильні деталі поміщають в порожнину швелера і приварюють.

Від полосовкі з металу ріжуть два шматки, їх довжина розраховується так, щоб вони вільно поміщалися у внутрішню частину швелера - це будуть кріпильні деталі для болтового з'єднання. Щоб забезпечити проходження болтів, свердлять наскрізні отвори в пластинах, розташовуючи їх від краю на 1 см. Готові кріпильні деталі поміщають в порожнину швелера і приварюють.

У готову конструкцію станини вставляють вал, потім з'єднують за допомогою зварювання поздовжні і поперечні заготовки. До готової станини кріплять вертикальні напрямні полози з швелера, щоб по ним міг рухатися вузол притиску.

Притискної центральний болт буде розташовуватися в отворі діаметром 22 мм, отвір свердлять так, щоб болт вільно рухався в ньому, але не зміг випасти. Для досягнення такої мети на кінці болта наварюють невеликі стопорящую напливи.

Притискної центральний болт буде розташовуватися в отворі діаметром 22 мм, отвір свердлять так, щоб болт вільно рухався в ньому, але не зміг випасти. Для досягнення такої мети на кінці болта наварюють невеликі стопорящую напливи.

Направляли полози для руху каретки будуть розташовані на поперечної перекладині, для якої беруть дві заготовки з швелера, їх розмір визначають за відстанню між полозами. У тілі полозів роблять два отвори, розмічають їх так, щоб вони збігалися з наявними в прогонах. Для центральної гайки виконують наскрізний отвір, на якому зварюванням приварюють гайку.

Для кріплення поперечини вгорі використовують два болта, які проходять наскрізь. Щоб зробити надійне кріплення, використовують граверні шайби. Підшипникові вузли закріплюють болтами, пропускаючи їх через відповідні отвори, для затягування застосовують граверні шайби. Зверху конструкції рами розташовують вали, які знаходяться на вузлах підшипників.

Для кріплення поперечини вгорі використовують два болта, які проходять наскрізь. Щоб зробити надійне кріплення, використовують граверні шайби. Підшипникові вузли закріплюють болтами, пропускаючи їх через відповідні отвори, для затягування застосовують граверні шайби. Зверху конструкції рами розташовують вали, які знаходяться на вузлах підшипників.

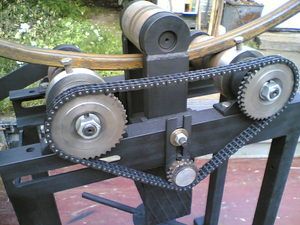

Після виконаної роботи з'єднують зварюванням шестерні з маточинами, для цього остання деталь приварюється під ланцюгом. Шпиндельний вал і маточина повинні бути однакового розміру в діаметрі. Щоб забезпечити надійне з'єднання, на ступиці наплавляют виступаючу борозну, а в тілі валу протачивают поперечну канавку. Найчастіше шестерінку просто приварюють до валу, потім надягають на шпинделі і затягують за допомогою простої гайки і контргайки.

Останній етап

В середині направляючого вертикального швелера під низом ворота приварюють вісь для закріплення самого ворота, мають у своєму розпорядженні її з боку, де розташовані шестерні. Перед зварюванням перевіряють співвідношення осі і полозів так, щоб при необхідності ланцюг можна було видалити або накинути, але в робочому положенні вона була натягнута.

В середині направляючого вертикального швелера під низом ворота приварюють вісь для закріплення самого ворота, мають у своєму розпорядженні її з боку, де розташовані шестерні. Перед зварюванням перевіряють співвідношення осі і полозів так, щоб при необхідності ланцюг можна було видалити або накинути, але в робочому положенні вона була натягнута.

Щоб зробити стандартний воріт, використовують частину смуги зі сталі, її довжина становить 50 см. До одного кінця заготовки приварюють шматок дроту, який буде виконувати роль ручки. Іншим кінцем смугу приварюють до маточини, причому діаметр останньої деталі дорівнює внутрішньому діаметру приготованих шестерень.

На рукояточним маточину напресовують шестірню, призначену для проходження по ній ланцюга, роботу виконують за допомогою лещат. Щоб процес пішов швидше і зручніше, шестірню нагрівають до високої температури (не менше 120˚С). При таких умовах збільшується розмір отвору і запресовування полегшується, тим більше що охолодження призведе до звуження отвору, шестірню неможливо буде зняти.

Для виготовлення вузла притиску беруть залишок арматури і протягують в отвір на краю болта, виходить подоба рукояті. Перед надяганням ланцюга на трійку робочих шестерень кріплять маточину на укріплену заздалегідь вісь і затягують основний і контргайкою. В результаті для передачі обертального руху вимальовується надійний редуктор.

Остаточний етап полягає в фарбуванні станини і всіх нерухомих елементів агрегату, щоб попередити поширення корозійного процесу на металевих деталях. Пересуваються і повертаються вузли і деталі не фарбують, також не можна обробляти фарбою труться одна об одну запчастини.

Тонкощі виготовлення агрегату

Початковим вимогою є підготовка креслень. В інтернеті можна завантажити схеми профілегіб ручного. Своїми руками креслення доведеться переробляти, так як всі запропоновані схеми не можуть відповідати множинним типам профілів і прокату.

Незважаючи на простоту збірки, слід передбачити правильне розташування всіх елементів, щоб в процесі колосального навантаження при згині НЕ розхитувалися деталі. Неточне розташування валів і направляючих для руху каретки призведе до виривання профілю в роботі або отримання неправильного (незграбного, перекошеного) радіуса, матеріал буде зіпсований.

З інтернету беруть креслення тільки в разі збігу контурів профілю, що на практиці трапляється дуже рідко. Використовувати можна тільки схеми станини і розташування притискного обладнання, ступиці з шестернями і рукоятки обертання. Креслення можна вважати придатним для виготовлення по ньому гибочного верстата тільки в певному випадку:

- якщо при складанні креслення не були допущені помилки технічного характеру, цю сторону може визначити тільки фахівець, тому слід проконсультуватися у досвідченого механіка;

- опис процедури збирання виконано докладно і присутні всі розмітки і розміри для роботи, крім основного креслення передбачені деталювальні схеми із зазначенням взаємного розташування робочих і допоміжних елементів, кріпильних деталей;

- в конструкції застосовуються матеріали та деталі, придбання яких не складе труднощів.

В основному становить креслення майстер самостійно, при цьому в основі лежать готові схеми, а він пристосовує їх під власні потреби. У процесі конструювання звертається увага на деякі нюанси:

- обриси опорних поверхонь вальців вибирають не тільки з огляду на поперечний переріз профілю, а й його форму і конфігурацію, іноді таку роботу виконати складно;

- враховується, по якій стороні профілю буде вестися вигин, наприклад, полку куточка буде зовні арки або всередині неї.

Враховувати конфігурацію прокату потрібно для того, щоб після проходження профілю по валикам отримати якісно вигнутий профіль без зминання його поздовжніх виступів. Особливо це важливо для виробів великого поперечного перерізу, без ретельного підбору поверхні роликів профіль прийде в непридатність, і його важко буде застосувати за призначенням.

Вибір форми робочої поверхні ролика

Прокат невеликого перерізу, наприклад, тонка труба або квадрат добре згинається без складних поверхонь, опорну бічну сторону вальців виконують плоскою і рівною. Решта прокат вимагає таких рішень, за якими визначені і стандартизовані деякі рішення:

- Щоб гнути труби прямокутного або квадратного поперечного перерізу, бічну поверхню валиків обточують у вигляді рівної поверхні з прямокутними бортами по краях. Така конструкція потрібна, щоб профіль своїми зовнішніми розмірами міцно входив в утворену улоговинку. Бок у відповідь вальца роблять розміром, відповідним внутрішнім розміром відстані між бортами опорного ролика. Його поверхня міцно входить між ними і притримує профіль від виривання.

- Овальна або кругла арматура або пруток успішно гнеться на роликах з вирізаною на бічній поверхні канавкою необхідного перетину.

- Якщо потрібно зігнути куточок по зовнішній площині (у готової арки зовні розташовується внутрішня уголковая частина), то контур згинального ролика виготовляється плоским, але по краю пускається стримуючий борт. Відповідний вал робиться плоским по боку, на верстаті робоче положення вальців вибирається так, щоб щілина між ними дорівнювала товщині полки куточка.

- Згинання куточка по внутрішній поверхні вимагає виконання утримує борту на відповідному валу, а основний ролик робиться з рівною поверхнею.

- Швелер гнуть аналогічно куточку, тільки утримують бортики розташовують з двох сторін опорного або відповідного валу. Це залежить від того, з якого боку готової арки будуть розташовуватися полки швелера.

- Для згинання двотаврової балки поверхні відповідного і опорного ролика роблять рівними і однакового розміру, рівного внутрішньому відстані між полицями двутавра. Торці валів проходять в порожнині між полицями прокату і попереджають можливу деформацію.

- Іноді потрібно згинати швелер або двутавровую балку поперек полиць. У такому випадку потрібно виготовити складну поверхню відповідного і основного вала, на якій передбачається утримує борт з обох сторін.

Обладнати профілегіб, який буде універсальним для роботи з будь-яким профілем, не можна. Ідеальним рішенням буде підібрати комплекти знімних роликів, які будуть зберігатися на кожну нагоду, а кріпитися в разі необхідності за допомогою болтового з'єднання. Ці особливості розраховуються ще на стадії проектування і відзначаються в кресленнях.